- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

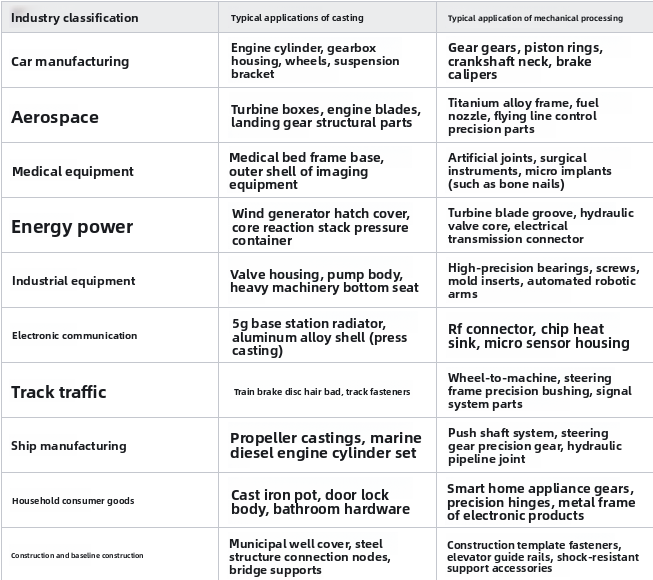

أين يتم استخدام الصب والآلات؟

2025-08-20

أين يتم استخدام الصب والآلات؟

مزايا الآلات: دقة عالية:CNC متعددة المحاورتتيح التكنولوجيا التحكم في الدقة على مستوى الميكرون ، مما يجعلها مناسبة بشكل خاص للأجزاء المعقدة ذات المتطلبات الأبعاد الصارمة ، مثل شفرات التوربينات والزرع الطبي. الاستجابة السريعة للطلب الصغير: التخلص من الحاجة إلى تطوير العفن المعقدة ، يمكن إجراء الآلات مباشرة من ملفات التصميم ، وتقصير بشكل كبير التحقق من النموذج الأولي ودورات الإنتاج على نطاق صغير. التكرار المستقر: تضمن برامج CNC ومسارات الأدوات الموحدة أبعاد جزء ثابت وجودة السطح في جميع أنحاء الإنتاج الضخم. الإنتاج الآلي: تقوم أنظمة CNC بأتمتة العملية بأكملها ، وتقليل التدخل اليدوي ، وتقليل الأخطاء التشغيلية ، وتحسين كفاءة المعدات المستمرة. توافق المواد الواسعة: متوافق مع المعادن والبلاستيك الهندسي والسيراميك والمركبات ، وتلبية متطلبات أداء المواد المتنوعة لمختلف الصناعات.

عيوب الآلات: معالجة الهيكل الداخلي المحدود: تتطلب الميزات الداخلية المعقدة مثل الثقوب والتجويف العميقة تغييرات متعددة للأدوات أو أدوات مخصصة ، وزيادة صعوبة المعالجة والتكلفة بشكل كبير. قيود الأبعاد: محدودة من خلال سفر الأدوات الآلية وصرمة المغزل ، من الصعب تصنيع الدقة من قطع العمل الضخمة أو الثقيلة.

استخدام الموارد المنخفضة: تولد عملية القطع كميات كبيرة من الصفرات المعدنية أو الغبار ، مما يؤدي إلى ارتفاع معدل فقدان المواد الخام من عمليات التصنيع المضافة أو عمليات الشبكة القريبة من الشبكة. الآلات والتصوير: معالجة الأنواع والتقنيات

الأنواع: الطحن: يستخدم أداة متعددة الحواف الدوارة لقطع قطعة العمل على طول محاور متعددة. مناسبة لتصنيع الأسطح المسطحة ، والأسطح المنحنية ، والهياكل ثلاثية الأبعاد المعقدة ، يتم استخدامها على نطاق واسع في تجاويف القالب وتصنيع الأجزاء الخاصة على شكلها.

الدوران: من خلال الجمع بين دوران الشغل والتغذية الخطية للأداة ، فإنه يشكل بكفاءة أجزاء دوارة (مثل الأعمدة والأكمام) ، القادرة على تصنيع الأقطار الخارجية ، وملابس داخلية ، وخيوط. الحفر: يتم استخدام بتات دوامة لاختراق المادة لتشكيل ثقب دائري. وهو يدعم تصنيع الثقوب والثقوب العمياء والثقوب المتدنية ، ويستخدم عادة للإنتاج الضخم من تحديد الثقوب لتجميع المكونات. الطحن: يتم استخدام عجلة الطحن الدوارة عالية السرعة لأداء عمليات الربط الدقيقة على سطح الشغل ، مما يؤدي إلى تحسين دقة الأبعاد والانتهاء. إنه مناسب لإعادة الظهور على حافة الأدوات وتحديد عالي الدقة. ممل: يتم استخدام أداة مملة أحادية الحافة لتوسيع القطر الداخلي للثقب المسبق ، والتحكم بدقة في التحمل والأسطوانة في الحفرة. ويستخدم بشكل شائع لتصنيع التجاويف الداخلية الدقيقة مثل كتل المحرك وأجسام الصمام الهيدروليكية. التطرق: استخدم برأشًا مع ملف تعريف الأسنان متعدد المراحل لتشكيل الممرات أو الشرائح أو الثقوب الداخلية ذات الشكل الخاص دفعة واحدة. هذه الطريقة ذات كفاءة عالية وتوفر جودة سطح مستقرة ، مما يجعلها مناسبة للإنتاج الضخم من التروس والقران. قطع الأسلاك: تقطع المواد الموصلة باستخدام مبدأ الكهرباء.

يمكنه معالجة ملامح معقدة من المعادن الفائقة وهي مناسبة بشكل خاص للموت الدقيق للختمات وتشكيل شفرة محرك الطيران. التخطيط: تستخدم الأداة حركة ترددية خطية لقطع الطائرات أو الأخاديد. هذه الطريقة مناسبة لتصنيع طائرة قضبان الدليل وألواح أساسية من أدوات الآلة الكبيرة. من السهل العمل ولكن غير فعال نسبيا.

الآلات electrospark: يستخدم التفريغ النبضي لتآكل المواد الموصلة. يمكن أن يعالج الثقوب الصغيرة والتجويف المعقدة وقوالب الكربيد ، مما يخترق قيود الصلابة في القطع التقليدية. يتم الجمع بين كل عملية وتطبيقها على أساس خصائص الأدوات ، ومسار الحركة ، وقدرة على التكيف المواد ، وتغطي مجتمعة احتياجات سلسلة الصناعة بأكملها ، من الآلات القاسية إلى التمهيز فائقة. أنواع الصب: صب الرمل: يتم استخدام رمال السيليكا أو الطين أو راتنجات الراتنج لإنشاء قوالب لمرة واحدة أو شبه دائمة. يتشكل تجويف القالب عن طريق طبع النموذج. هذه الطريقة مناسبة للإنتاج المتنوع للمعادن ذات النقطة العالية مثل الحديد الزهر والصلب المصبوب.

يستخدم عادة في تصنيع المكونات الهيكلية مثل كتل المحرك والصمامات. تموت الصب: يتم الضغط على المعدن المنصهر في قالب فولاذي عالي القوة بسرعة عالية ، وتبريد وتشكيل بسرعة. وهي متخصصة في الإنتاج الضخم للأجزاء الدقيقة ذات الجدران الرقيقة من المعادن غير الحديدية مثل الألومنيوم والزنك والمغنيسيوم ، وتستخدم على نطاق واسع في المنتجات ذات المتطلبات العالية للسطح مثل قطع الغيار والسيارات الإلكترونية. صب الاستثمار: يتم استخدام قالب الشمع بدلاً من نموذج مادي ، مطلي بطبقات متعددة من الطلاء الحراري لتشكيل قذيفة خزفية. يتم ذوبان قالب الشمع المفقود ثم حقنه بالمعادن المنصهرة. يمكن أن تكرر الهياكل المعقدة والحساسة مثل شفرات التوربينات والأعمال الفنية ، وهي مناسبة بشكل خاص للتخصيص الصغير لتجهيزات السبائك ذات درجة الحرارة العالية في مجال الطيران. صب الطرد المركزي: باستخدام قوة الطرد المركزي للالتزام بالمعادن المنصهرة بالتساوي إلى الجدار الداخلي للقالب الدوار ، فإنه يشكل أجزاء متماثلة بالتناوب مثل الأنابيب غير الملحومة والمراكز. فهو يجمع بين كثافة المواد وكفاءة الإنتاج ويستخدم في الغالب في إنتاج الأنابيب وحلقات الحمل. صب الضغط المنخفض: يتم حقن المعدن السائل بسلاسة في قالب مغلق من خلال ضغط الهواء لتقليل الاضطراب والأكسدة. يتم استخدامه لتشكيل أجزاء مجوفة مع متطلبات عالية الكثافة مثل محاور الألومنيوم ورؤوس الأسطوانات ، ولديه مزايا كل من استقرار العملية واستخدام المواد. يستخدم الصب المفقود في الأعمدة نمطًا من البلاستيك الرغوي بدلاً من القالب التقليدي. أثناء التدفق ، يتبخر النمط ويملأ بالمعادن المنصهرة ، مما يسمح بإنتاج المسبوكات المتكاملة مع تجاويف داخلية معقدة. هذه الطريقة مناسبة لإنتاج منتجات أحادية أو صغيرة للمنتجات مثل آلات التعدين ومضخات المضخات والصمام. يتضمن الصب المستمر تصلبًا مستمرًا للمعادن المنصهرة من خلال قالب مبرد بالمياه ، وإنتاج القضبان أو اللوحات أو الملفات الشخصية مباشرة.

هذا يحسن بشكل كبير من كفاءة صب المواد مثل سبائك الصلب والنحاس ، وأصبح عملية أساسية للإنتاج على نطاق واسع في صناعة المعادن. تم تصميم كل تقنية صب لخصائص العفن ، والسيولة المعدنية ، واحتياجات الإنتاج ، مما يؤدي إلى قدرات تصنيع شاملة تتراوح من المسبوكات الفنية إلى المكونات الصناعية. الاختلافات الرئيسية بين الآلات والتصوير: خصائص الأدوات: تعتمد الآلات على أدوات القطع مثل قواطع الطحن والتدريبات والمخارط لتشكيل الأجزاء مباشرة ، بينما يتطلب الصب عمليات أولية مثل صنع النماذج وإعداد القالب لإنشاء مساحة صب. تغطي سلسلة الأدوات العملية بأكملها ، من نحت الشمع إلى تحضير القالب الرملي. استخدامات الآلات التي تسيطر عليها الدقةأنظمة CNCلتحقيق دقة المستوى الميكرون ، وهو بارع بشكل خاص في تحقيق التشطيبات السطحية العالية والتفاصيل الهندسية المعقدة. ومع ذلك ، تتأثر المسبوكات بعوامل مثل دقة العفن والانكماش المعدني ، والتي تتطلب صب الدقة أو صب الاستثمار لتحقيق الاتساق الأبعاد.

توافق المواد: تقتصر مواد الصب بنقطة الانصهار والسيولة. إن صب الرمال مناسب للمعادن ذات النقطة العالية مثل الحديد المصبوب والفولاذ المصبوب ، بينما يركز Die Casting على سبائك النقطة المنخفضة مثل الألومنيوم والزنك. يمكن للآلات معالجة مجموعة واسعة من المواد ، بما في ذلك المعادن والبلاستيك الهندسي والسيراميك ، مع مجموعة واسعة من الصلابة. تعقيد التصميم: يتفوق الآلات على تكوين حواف حادة ، وهياكل رقيقة الجدران ، والثقوب والفتحات الدقيقة ، ولكن لها قيود عند معالجة الهياكل المغلقة مثل التجاويف العميقة والمنحنيات الداخلية. يمكن أن يشكل الصب مكونات معقدة ذات تجاويف داخلية وخطوط تنقيح منحنية (مثل كتل المحرك) في قطعة واحدة ، ولكن التفاصيل أقل حدة. مقياس الإنتاج: يوفر الصب مزايا التكلفة في الإنتاج على نطاق واسع ، ويمكن تكرار القوالب بسرعة بعد استثمار واحد. لا يتطلب الآلات أي قوالب ويمكن أن تستوعب متطلبات التخصيص الصغيرة أو التخصيص أحادي القطع من خلال تعديلات البرنامج ، مما يوفر مرونة أكبر.

أداء الجزء: تحتوي الأجزاء المعنية على خصائص ميكانيكية أكثر موحدة بسبب عدم وجود عيوب التصلب. يمكن أن تقترب المسبوكات ، من خلال عمليات مثل التصلب الاتجاهي والمعالجة الحرارية لتحسين بنية الحبوب ، من قوة المادة الأصلية ، ولكنها قد تحتوي على مسام أو شوائب مجهرية. كفاءة تطوير النموذج الأولي: تخفيضات مباشرة من نماذج CAD ، واستكمال تجارب النموذج الأولي في غضون ساعات. تتطلب النماذج الأولية لتصوير تطوير العفن وصب المعادن ، والتي تستغرق وقتًا طويلاً ، ولكن يمكن لالتقاط الاستثمار تسريع العملية باستخدام أنماط الشمع ثلاثية الأبعاد المطبوعة.

إن بنية التكلفة الإجمالية للصب عالية في تكاليف القالب الأولية ، مما يجعل من المناسب لإنتاج الحجم تخفيف التكلفة لكل قطعة. الآلات ، من ناحية أخرى ، ليس لها تكاليف العفن ، وزيادة خسارة المواد وتكاليف العمالة خطيًا بحجم الدُفعة ، مما يجعلها أكثر ملاءمة للمنتجات الصغيرة إلى المتوسطة أو ذات القيمة العالية. تكمل العمليتان بعضهما البعض في صناعة التصنيع: يحل الصب الإنتاج الضخم للمكونات المعقدة ، في حين أن الآلات تتيح التصحيح النهائي لميزات الدقة ، ودعم سلسلة التصنيع الكاملة من المنتج الفارغ إلى المنتج النهائي.